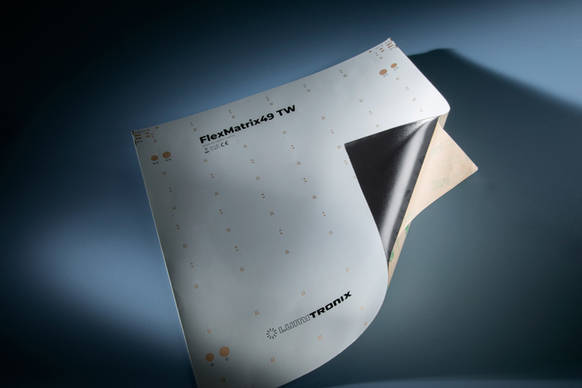

Plasmametallisierung - Lumitronix nutzt Papier und PET als Platine

Dem schwäbischen LED-Unternehmen Lumitronix ist es in Zusammenarbeit mit seinen Technologie-Partnern gelungen, plasmametallisierte Flexplatinen mit elektronischen Bauteilen zu bestücken. Grundlage hierfür bildet der weltweit einmalige Prozess der Plasmametallisierung. Die neue Technologie aus der Medizintechnik macht viele Materialien zu elektrisch leitfähigen und lötfähigen Platinen, die bisher nicht für eine Bestückung mit elektronischen Komponenten geeignet waren.

Plasmametallisierung: Über 10 Jahre Forschung und Entwicklung - „Bei dieser besonderen Art der Metallisierung wird mittels eines patentierten Plasmasprühkopfes ein leitfähiges Metall - zumeist Kupfer - in Pulverform unter hohem atmosphärischem Druck auf das mit Silberpaste beschichtete Basismaterial aufgesprüht. Gleichzeitig wird das Kupfer durch einen sehr heißen Plasmastrahl von 10000 - 50000° C aufgeschmolzen und verbindet sich so mit dem Silbersubstrat. Durch diesen Metallisierungsprozess wird das Basismaterial leitfähig und kann im weiteren Produktionsverlauf verlötet und schließlich mit elektronischen Komponenten bestückt werden", erklärt Christian Hoffmann, CEO von Lumitronix.

Hinter dieser einzigartigen Technologie stecken über 10 Jahre Forschung- und Entwicklungsarbeit. Seine Ursprünge hat das wegweisende Verfahren im medizinischen Bereich. Dort besprüht man bereits seit Längerem Implantate oder Prothesen mit Knochenpulver, damit diese besser mit dem körpereigenen Gewebe verwachsen und nicht als Fremdkörper angesehen und eventuell abgestoßen werden. Dieses Wissen wurde auf die Elektronik übertragen und so mit der Plasmametallisierung ein Verfahren geschaffen, welches nun serienmäßig zum Einsatz kommen wird.

Neue und kostengünstig Basismaterialien als Platinen

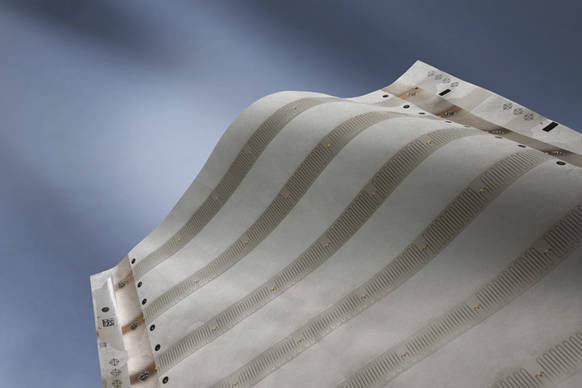

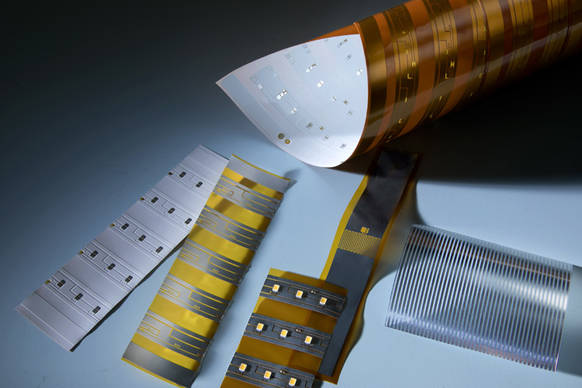

Gegenüber dem Standardmaterial Polyimid, welches die Grundlage für einen Großteil aller am Markt erhältlichen flexiblen Platinen bildet, ergeben sich durch das innovative Verfahren der Plasmametallisierung viele neue und preiswerte Basismaterialien für Platinen.

Lötfähige Papier-FPCs (FPC = Flexible Printed Circuit) sind bislang ein Novum und bieten durch die neue Technologie eine Vielzahl an Anwendungsmöglichkeiten. Sie sind kostengünstig, diffusionsoffen und eignen sich daher für großflächige Applikationen wie Tapeten oder Reklameflächen.

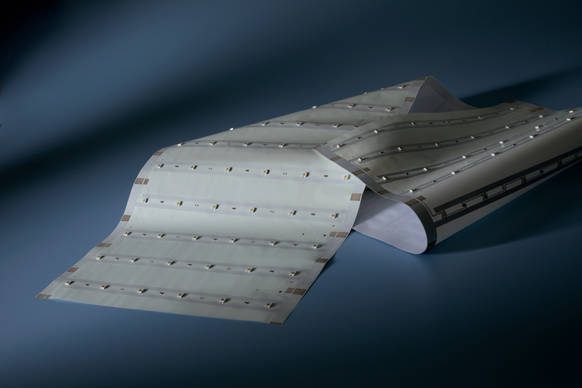

Auch PET kann als Basismaterial für FPCs dienen. Dieser Kunststoff ist preiswerter als Polyimid, besitzt eine sehr gute Festigkeit, eine hohe Belastbarkeit und ein geringes Gewicht. Beschichtet mit einer dünnen Aluminiumschicht, die durch Plasmametallisierung lötfähig gemacht wird, lassen sich die PET-FPCs mit Komponenten bestücken. Außerdem ist PET transparent und lässt sich deshalb beispielsweise auf Glasflächen aufbringen. Denkbar wären beleuchtete Glasfassaden von Hochhäusern, Fenster oder Glastüren.

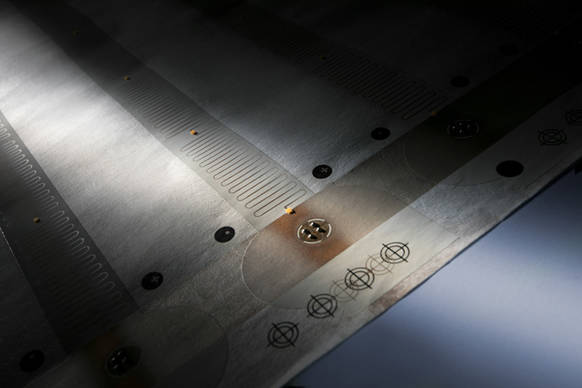

Des Weiteren können durch Aluminium-FPCs mit Kupferbeschichtung sowohl Kosteneinsparungen als auch eine Gewichtsreduktion im Vergleich zu reinen Kupfer-FPCs erreicht werden. Durch 100 µm dickes Aluminium erhalten die FPCs außerdem eine hohe Stromtragfähigkeit und lassen sich im Innen- und Außenbereich einsetzen. Da die Oberfläche von Aluminium ohne Weiteres nicht lötfähig ist, wird es im Bereich der flexiblen Leiterplatten bisher nicht verwendet.

Vorteile der Plasmametallisierung

Gegenüber dem bei gedruckten FPCs angewandten Standard-Verfahren, bei dem das mit nicht lötfähigen Leiterbahnen - z.B. aus Aluminium - bedruckte Grundmaterial mittels eines leitenden Klebstoffes mit hohem Silberanteil beschichtet wird, ist die Methode der Plasmametallisierung wesentlich kostengünstiger. Der beim konventionellen Verfahren verwandte hohe Anteil an Silber führt zu erheblicheren finanziellen Aufwendungen und ist überdies aufwändig. Außerdem ist er nicht so zuverlässig, da die Leitfähigkeit letztendlich von Temperatur und Feuchtigkeit abhängt.

Ein weiterer Vorteil der Plasmametallisierung ist, dass der beim Prozess der Bestrahlung verwendete hohe Strom - über 10 A, vorzugsweise 50 A - und die geringe Spannung - vorzugsweise 50 V - das vollständige Aufbrechen der Molekülketten des Beschichtungsmaterials verhindern. Der Ausschluss von Sauerstoff indes führt dazu, dass eine direkte Oxidation des Beschichtungsmaterials innerhalb des Plasmastrahls nicht vorkommt. Daher können hohe Energien zum Starten der chemischen Reaktion in das Beschichtungsmaterial eingebracht werden, weshalb sich die neue Methode insbesondere für kontinuierliche, industrielle Beschichtungsverfahren mit hohen Beschichtungsgeschwindigkeiten eignet.

Serielle Produktion bei Lumitronix

Die Serienverarbeitung der flexiblen Platinen wird auf einer neuen Produktionslinie im Hause Lumitronix stattfinden. Der neue Flexleistenpark wird in der Lage zu sein, die Basisplatinen im Reel¬To-Reel-Verfahren zu bestücken. Dank modernster Maschinen und hoher Verarbeitungsgeschwindigkeiten kann die Produktion im großen industriellen Maßstab realisiert werden. Die Besonderheit der Flexlinie ist, dass dort alle möglichen Flexmaterialien verarbeitet werden können. Angefangen beim Standard-Flexmaterial Polyimid über Tapeten oder Papier bis hin zu sehr günstigem Kunststoff (PET).

Die Produktionsstraße von Lumitronix erlaubt eine serielle Bestückung von Basismaterial, welches in Rollenform vorliegt. Diese Rollen werden zu Beginn der Linie eingespannt und durch Klammerhalter - auch Hitchfeeder genannt - immer straff gehalten, damit der weitere Verlauf der Beschichtung mit Lotpaste sowie der Bestückung mit LEDs und anderen Bauteilen problemlos ablaufen kann. Nach der Bestückung werden die flexiblen Platinen in einem Infrarotofen gelötet und anschließend von einer Anlage elektrisch und optisch geprüft. Danach können die Flexplatinen durch oszillierende Messer in individuelle Längen getrennt bzw. unterschiedliche Muster geschnitten werden. Durch einen speziellen Drucker ist es zusätzlich möglich, die flexiblen Leiterplatten farbig zu bedrucken und damit zu individualisieren.

Die Vorzüge von flexiblen Platinen

Gegenüber starren Platinen besitzen FPCs gleich mehrere Vorteile. Sie sind aufgrund ihres biegsamen Basismaterials individuell einsetzbar und bieten auch aufgrund ihres geringen Gewichts vor allem Leuchtenherstellern mehr Spielraum in Punkto Design. Zudem können im Hinblick auf die Länge ganz andere Dimensionen realisiert werden. Im Vergleich mit starren Leiterplatten aus FR4 oder Aluminium sind Flexplatinen kostengünstiger und können einer hohen dynamischen und mechanischen Belastung ausgesetzt werden, ohne dabei Schaden zu nehmen.

Durch die Verarbeitung der FPCs in Form von Rollen mit einer Länge von 50 bis 100 m ergeben sich außerdem geringere Lager- und Transportkosten. Zusätzlich profitieren große Hersteller von dieser Form der Leiterplatten, da sie diese auf der eigenen Produktionsstraße sofort und automatisiert weiterverarbeiten können.

Anwendungsmöglichkeiten der neuen Technik

„Mit der neuen Technologie lassen sich prinzipiell alle denkbaren Grundmaterialien leit- und lötfähig machen. Bspw. sind leuchtende Tapeten nur eine Möglichkeit dieser innovativen Erfindung. Metallisiertes Papier kann vor allem in der Werbetechnik in Form von Postkarten, Briefpapier, Postern oder Verpackungen verwendet und mit Leuchtdioden und anderen elektronischen Komponenten ausgestattet werden.", berichtet Hoffmann.

Großflächige Spezialanwendungen lassen sich ebenfalls realisieren. Beispielsweise kann man aus metallisiertem Papier oder PET-Folie, welche mit LEDs bestückt wurden, riesige Leuchtplakate oder - banner für Messestände produzieren, die nach Gebrauch einfach entsorgt werden können. Selbst auf Funktionstextilien wie Vorhänge, Gardinen, Bespannungen kann eine leitende Oberfläche aufgebracht und im Anschluss daran individuell mit LEDs und weiteren elektronischen Komponenten bestückt werden. Die Verwendungsmöglichkeiten der durch die Plasmametallisierung behandelten Basismaterialien sind wirklich vielfältig.

Eine weitere Möglichkeit ist das Rapid Prototyping, bei dem Leiterbahnen aus Silberfarbe mit einem Tintenstrahldrucker auf Papier aufgedruckt, anschließend plasmametallisiert und dann bestückt werden. Der Druckprozess ist gegenüber dem konventionellen Ätzprozess, der besonders in kleinen Auflagen sehr aufwändig und auch kostenintensiv ist, sehr viel einfacher und unkomplizierter.

Exklusiver Vertrieb durch Lumitronix

Die Serienverarbeitung der flexiblen Basismaterialien sowie deren Weiterverkauf erfolgt exklusiv durch die Firma Lumitronix, die über jahrelange Erfahrung im Bereich der LED-Technik, einen Zugang zu Produkten der führenden LED- und Elektronikhersteller sowie eine große Marktdurchdringung verfügt.

Über Lumitronix

Lumitronix zählt seit vielen Jahren zu den führenden Spezialisten für LEDs und LED-Produkte. Als kompetenter Partner für die Industrie verfügt Lumitronix über eine breites Anwendungswissen aus zahlreichen Branchen. Das schwäbische Unternehmen mit Sitz in Hechingen verfügt über eine ISO 9001-Zertifizierung und ist darüber hinaus offizieller Distributor marktführender Hersteller von LED¬Technik. Lumitronix beschäftigt sich aber nicht nur mit der Distribution von LED-Produkten, sondern entwickelt und fertigt auch im eigenen Haus nach kundenspezifischen Anforderungen.

- Links:

- Hersteller: LUMITRONIX LED-Technik GmbH - b2b.lumitronix.com/de/

Aktuelle JobAnzeigen

Aktuelle Branchennews

modular NEO - Die nächste Evolutionsstufe der klassischen Bauhaus-Leuchte

Anlässlich der Euroluce 2025 stellte Midgard die...

Neue DIN EN 1838 „Notbeleuchtung“ erschienen

Im März 2025 ist die aktualisierte Norm DIN EN...

Feierliche Eröffnung des Porsche Esports Performance Centers

Ikonisches Trainingscenter für virtuellen...

Auf Samtpfoten von 0 auf 100

Perfekt dimmen mit dem neuen ISYGLT LED-04B-ANA-V2

Die Marke ISYGLT ist seit 30 Jahren für die...

Puristisch. Präzise. Performant - Die Button Familie

Drei Modelle für anspruchsvolle Raumkonzepte -...

PANTHELLA 160 - Zwei neue Farben. Ein ikonisches Design.

Louis Poulsen erweitert die Panthella 160...

Heller, robuster und effizienter

ams OSRAMs OSLON Black SFH 471XB-Familie -...

Lichtmanagement vom Branchenpionier

10 Jahre LiveLink, 100.000 Installationen, eine...

Nachhaltigkeit auf hohem Niveau

ESYLUX GmbH erhält Silber-Medaille von EcoVadis -...

STRANGE LITTLE THING - Nothing but Light

Auf der Euroluce 2025 zeigte Ingo Maurer mit der...

Siman Miraflores mit maßgeschneiderter Retail-Beleuchtung

Mit der Wiedereröffnung des Siman Miraflores im...

Jetzt verfügbar - DIALux evo 13.1

Leistungsstarke Werkzeuge zur Analyse von...