Leuchte aus dem 3D-Drucker gewinnt den German Design Award 2017

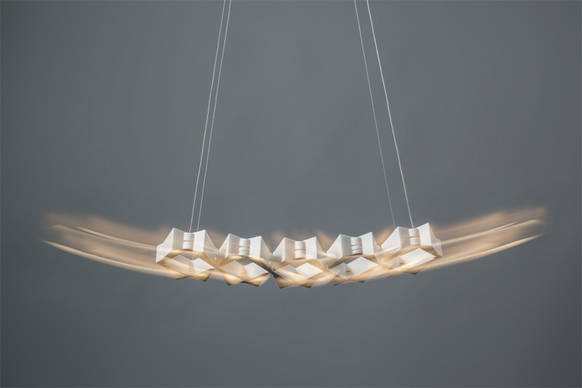

Weltweit einzigartig! Die Leuchte XMOOVE kommt in einem einzigen Stück aus dem Lasersinterdrucker, sofort mechanisch funktionsfähig und mit allen Gelenken und Kabelkanälen. Jetzt wurde diese Innovation mit dem German Design Award ausgezeichnet. Licht für höchste Ansprüche - mit einer Leuchte, die sich der Gästezahl am Tisch anpasst und immer genau das Licht ausstrahlt, das gerade benötigt wird.

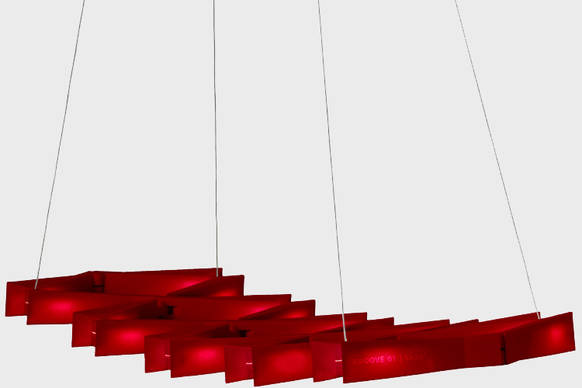

XMOOVE lässt sich soft und stufenlos von 30cm auf 1,4 m vergrößern. Ideal für ausziehbare Tische [Bild: Ulrich Dohle Fotografie, Bad Honnef]

XMOOVE lässt sich soft und stufenlos von 30cm auf 1,4 m vergrößern. Ideal für ausziehbare Tische [Bild: Ulrich Dohle Fotografie, Bad Honnef]

XMOOVE kann ihre Größe stufenlos und spielend leicht nahezu verfünffachen, von ca. 30x30 cm auf eine Länge von bis zu 1,4 m. Sie ist damit einstellbar für alle Tischgrößen und Lichtsituationen, ob zuhause oder am Besprechungstisch im Büro.

Die perfekte Helligkeit und Lichtstimmung lässt sich mühelos durch eine kostenlose App mit dem Smartphone oder per Taster an der Leuchte anpassen:

- Eine warme Lichtfarbe, sanft und anschmiegsam für ein romantisches Essen

- Bestes Arbeitslicht mit sehr guter Farbwiedergabe und Blendungsfreiheit zum Lesen, Arbeiten und Spielen

- Eine golden schimmernde Lichtstimmung für eine glanzvoll festliche Tafel

Hightech - Produktion im 3D-Lasersinterdruck

Ein Hightech-Polyamid Pulver ist das Ausgangsmaterial für die Leuchte. Sie wird Schicht für Schicht im Drucker aufgebaut und von einem Laserstrahl - wie vom Designer in den Konstruktionsdaten vorgegeben - materialisiert. Alles was nicht verdichtet wurde, bleibt als loses Pulver bestehen und dient bei der Herstellung als Stützmaterial. Später kann es ganz einfach, z.B. per Druckluft, entfernt werden. So werden bei XMOOVE fertige Gelenke, Kabelkanäle und alle technischen Verbindungen in einem Arbeitsschritt gefertigt.

"In allen bisher bekannten Herstellungsverfahren wäre es undenkbar gewesen, eine transluzente Leuchte in dieser filigranen und schraubenlosen Form zu produzieren. Erst durch die 3D-Drucktechnologie wird diese neue Art der Ästhetik möglich gemacht." so Klaus Liese, der Gründer von Licht³. Der Erfolg gibt ihm recht: Die Leuchte XMOOVE wird international vertrieben und wurde in diesem Frühjahr mit dem German Design Award 2017 ausgezeichnet.

Auf Kundenwunsch individualisierbar

Bordeauxrot, himmelblau oder anthrazit? Die Leuchte kann in jeder gewünschten Farbe (nach RAL oder Pantone) produziert werden. Dazu werden die Bauteile in einem zweiten Arbeitsschritt eingefärbt. Die Eindringungstiefe des Farbstoffes liegt bei zwei bis vier Zehntel Millimeter. Die Leuchten sind damit UV-stabil und einfach zu reinigen.

Ein weiterer Vorteil der Fertigung im 3D-Druck ist die Personalisierbarkeit. Das Firmenlogo, Familienwappen, ein individueller Spruch oder ein Gedicht, alles kann dreidimensional in die Leuchte eingedruckt werden.

Additive Fertigung - Funktionsprinzip 3D-Lasersinterdruck

Bei konventioneller Fertigung werden Bauteile meist durch das Wegnehmen von Material erstellt, beispielsweise wenn aus einem Metallkörper durch Fräsen oder Drehen - also durch eine spanenden Bearbeitung - ein Bauteil geformt wird.

Ganz anders bei der additiven Fertigung, dem 3D-Lasersintern. Hier wird - wie in einem Sandkasten - eine dünne Schicht eines Pulverwerkstoffs auf die Bauplattform aufgetragen. Ein Laserstrahl schmilzt das Pulver exakt und im µ-Bereich an den Stellen, die ihm durch die Konstruktionsdaten vorgeben werden. Danach senkt sich die Fertigungsplattform ab und es erfolgt der nächste Pulverauftrag. Dieses wird erneut per Laser geschmolzen und verbindet sich mit der darunterliegenden Schicht. So wird XMOOVE Schicht für Schicht aufgebaut. Alles was nicht verschmolzen wurde, bleibt als loses Pulver bestehen und dient dem Rest als Stützmaterial, ein großer Vorteil gegenüber anderen 3D- Druckverfahren.

Mit dieser Technologie können damit auch fertige Gelenke und Kanäle gedruckt werden - eine Achse innen und die umgebende Hülse außen. Das in den feinen Zwischenräumen unverschmolzene Pulver kann später ganz einfach, z.B. per Druckluft, entfernt werden.

- Links:

- licht³, Dipl.-Designer Klaus Liese - www.licht-hochdrei.de

Aktuelle JobAnzeigen

Aktuelle Branchennews

LENJA - Wohltuende Beleuchtung energiesparend umsetzen

Mit der Serie LENJA präsentiert ESYLUX längliche...

Secret Walk der Galleria Vittorio Emanuele II im neuen Licht

Luce&Light realisiert die architektonische...

Mit „THE EDITIONS" feiert Zumtobel Lichtlösungen für visionäre Architektur

Mit THE EDITIONS präsentiert der österreichische...

Smart Lighting für die Zukunft

Rheda-Wiedenbrück setzt auf Innovation und starke...

Glamox Industrieleuchte i65 gewinnt German Design Award 2026

Bei einer feierlichen Preisverleihung auf der...

Häfele auf der Messe Holz-Handwerk 2026

Was das Handwerk bewegt, treibt Häfele an - Auf...

Effiziente Arbeitsplatzbeleuchtung im Neubau der Technischen Werke Oberkirch

Stadtwerke Oberkirch setzen auf LUCTRA VITAWORK...

Moderne Lichtgestaltung für die Raiffeisenbank Unterkulm

Die Geschäftsstelle der Raiffeisenbank Unterkulm...

ROXX setzt Fahrzeugpräsentation von Mercedes-Benz auf der IAA MOBILITY 2025 in Szene

TLD Planungsgruppe realisiert Open Space im...

Innovationen erleben - TRILUX auf der EuroShop und Light+Building

Für TRILUX startet das Jahr 2026 mit zwei...

Glamox gibt ersten Einblick vor der Light+Building in Frankfurt

Neue Leuchtenserien und smarte...

Piazza Lorenzo Viani in Viareggio - Licht für einen neu entdeckten Stadtraum am Hafen

Mit der Neugestaltung der Piazza Lorenzo Viani...